Токарный станок |

( Пред. 1, 2, 3, ... 19, 20, 21 След. ) |

| Подписчиков (7) |

Форум » Мастерская » Токарный станок

Ссылка на это сообщение:

|

||

|

Добавлено: 00:42 / 29.09.10 Пилите гири пиловыми пёрлами ------------------------------------------------------------------------------ "Самым лучшим доказательством нудности является непрерывно долгое говорение" © В. Портвейн ********************************************************** Сразу и не собразил. Мать долго смотрела на мои взаимоотношения со станком. Потом робко спросила. "А типа случаем на старую швейную машинку катушку челнока слабо?" А и правда. В машине 1936 года была несколько необычная катушка. Современные были поуже и без прорезей, поэтому не подходили. Измерил посадочный диаметр. Отверстие внутри было на 6,2 мм. Почему не на 6 мм? Выточил. Отполировал. Так дедушка Вагнер подарил вторую жизнь старинной швейной машинке. Мать тут же подшила всё что надо было подшить. Кстати шить на машинке тоже надо уметь. Мама 40 лет проработала швеёй на фабрике. Буду записывать видео с инструкцией. Жутко интересно. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 09:34 / 29.09.10 Wagner ручки впечатляют, но один маленький вопросик - зачем портить дерево лаком? Вид сразу становится специфический, нетипичный блеск и всё такое. Я бы порекомендовал пропитать деревяшки в льняном масле, хоторое продают в художественных магазинах для разбавления красок. А потом несколько неделек посушить. Просушеное дерево полирнуть, вот то будет вид. Сохраниться тактильная приятность дерева, его теплота, в общем всё то, что убивается лаком. Пропитка маслом - оно долго, но мы же никуда не торопимся. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 09:41 / 29.09.10 | Последний раз редактировалось: Wagner (00:00 / 30.09.10), всего редактировалось 1 раз У меня отец владел всеми приёмами обработки дерева. Знал какой сорт для чего служит, знал как правильно сушить дерево. Он пропитывал дерево горячим воском, делал что то и с олифой, с маслом. В общем структуру дерева проявлять умел. Но мы же как всегда не слушаем и не запоминаем. Вот и умирают все технологии. Хочу успеть снять как правильно шить на швейной машинке, пока мать ещё живая. А то и это исчезнет без следа. Мне же пока остаётся пробовать всё самому. Ну для первого раза думаю сойдёт. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:14 / 30.09.10 Наконец то я могу точить сам конусные гайки для цанговых зажимов. Это чтобы удлинить места под рукоятки руля и зафиксировать ручки. Конус на гайке, конус внутри трубы. Уж зажал так зажал. тепреь можно по человечески открутить гайку и снять ручку. И контргайка предусмотрена. Маленький рычажок это для дросселя. В те временя поворотных рукояток ещё не было. всё делалось рычагами. Ну и там фарку немного делаю. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:51 / 01.10.10 Вот. Резьба по латуни резаться не хочет. Срывает первый виток, материал рыхлый. Оказывается можно поджимать леркодержатель конусом. Сам догадался, без справочников. Резал без мотора, крутил рукой за шкив. А потом можно сделать луковичку-заглушку под отверстие для правого зеркала. Правое зеркало нам не надо. Вот луковичка на своём месте. К сожалению шарик с курка газа пришлось удалить. Не зватает хода рычажку. Шарик упирался в рукоятку. А слева зеркало нам надо. Вот так оно установилось. Вот этот узел собрал, вычистил и укомплектовал как раньше и было на ретро велике. От себя добавил только двухступенчатую латунную шайбу в разбите отверстие. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:02 / 02.10.10 Шайбы 87\5. Это под тройную оспицовку колеса. Всё сделано на токарном станке. Теперь вот думаю. Шайбы нужно как то крепить ко втулке. Колхозить сваркой не хотелось бы. А прикрутить винтами м3, боюсь не хватит прочности. |

||

Ссылка на это сообщение:

|

||

|

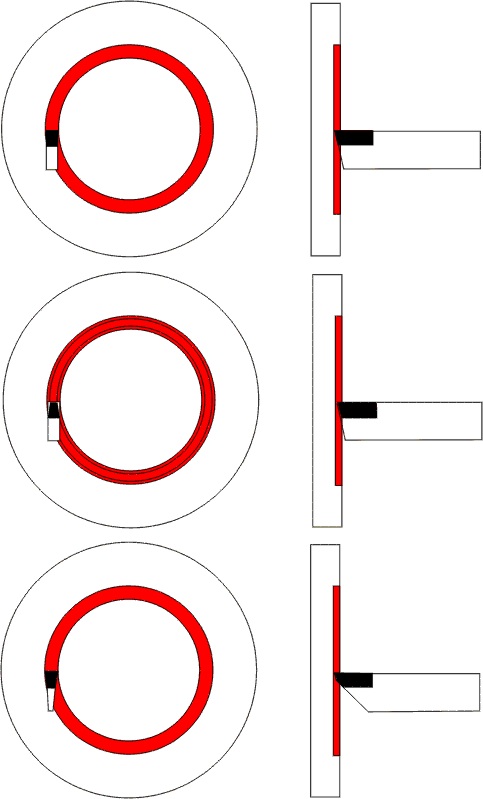

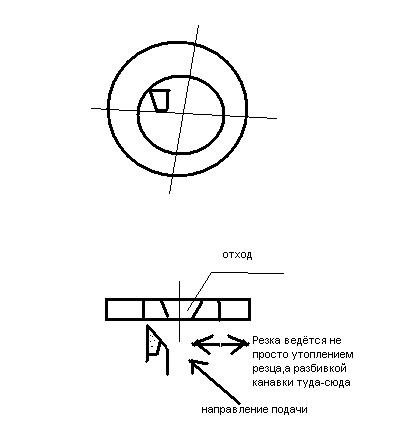

Добавлено: 00:14 / 04.10.10 Расстояние от центра отверстия до внутреннего края шайбы 2 мм. Если я сверлю отверстие под винт М3, то от края этого отверстия до внутреннего края шайбы остаётся 0,5 мм. Поэтому ни о каких винтах типа М4 или М5 речь не ведём. Тут реальнее всего сварка с последующей обточкой на токарном станке. Затем меднение и никелирование. Сейчас жду Симса для точной разметки под оспицовку, потом будет дотачивать и дорабатывать. Металл шайб весьма серъёзный. Победит изнашивается как с добрым утром. На рисунке суть процесса резания канавки в шайбе и вырезания внутреннего отверстия большего диаметра для посадки на втулку. Самый верхний рисунок показывает что отрезной резец не может сесть в канавку глубиной более 1 мм. Средний рисунок показывает что резец изнашивается на конус и в глубокой канавке его зажимает. То есть резка насквозь и на большую глубину невозможна. Это только в фильмах про стахановцев идёт стружка, поются песни, детали готовы одна за другой. На деле твёрдую сталь резать сложно, тем более на хлипком станочке с люфтами. Резец от непосильной нагрузки уходит вниз, угол меняется и резец затаскивает на недопустимую глубину резки. В этот момент визги-писки, вырывает деталь из патрона, мотор клинит, резец ломает и так далее. На самом нижнем рисунке заточка, к которой я пришёл сам, через пробы и ошибки. То есть обратная трапеция (вид сверху) и нос как у ледокола (вид сбоку). Но даже при такой заточке канавка образуется не с прямоугольными краями, а с наклонными. Приходится корректировать позже проходом резца не в бок, а вперёд. Охлаждаю резцы обильным количеством машинного масла. Стараюсь более 1 десятки за один проход не снимать. Как только стружка из сплошной превращается в пыль, снимаю резец и точу алмазным кругом. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 05:55 / 04.10.10 А выше центра резец ставить не пробовали? Не будет край съедать. Вот эдак. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 06:36 / 04.10.10

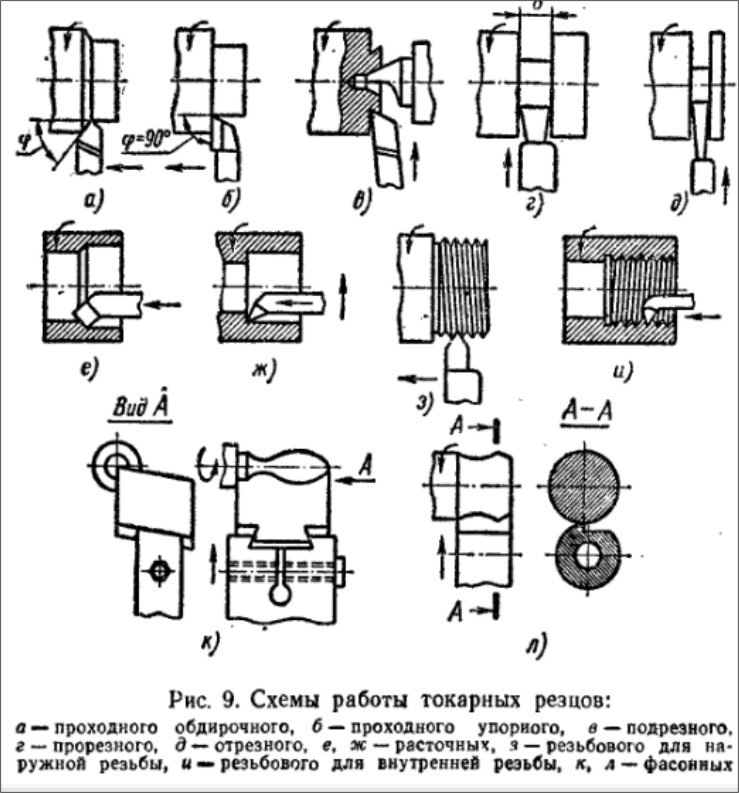

Не всё так просто. Для каждого материала есть определенные углы заточки резца. Как относительно гоизонтали, так и относительно вертикали. Очень важен радиус закругления режущей кромки - самого кончика резца. Для каждого материала существует минимальная глубина и усилие резания, меньше которого резать не будет. Каждому материалу должна быть своя скорость резания. Установка резца выше оси вращения делает угол резания тупее. Ниже - острее. Совмещенная подача используется только для фасонных поверхностей. Для выполнения каждой операции требуестя свой специальный резец. Вобщем - не всё так просто. Юзайте мануалы по токарной обработке! Сварка каленой втулки черевата трещиной по границе шва. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 10:38 / 04.10.10 Короче, детишки так и не узнают про то, какие буквы бывают в букваре. Придёться опять мне всё самому рассказывать. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 22:46 / 04.10.10

Дядя Гриша, не кипятись, я такой же теоретик, как и ты. Пока на собственной шкуре (а зачастую и здоровье) не попробую, не узнаю. Лучше сделать и узнать, чем не сделать и не узнать. Цилиндр расточить можно, только бы биение шпинделя и отклонение концентричности кулачков патрона били бы минимальны. Да и через обычные кулачки особо не ухватишься за гильзу, а ведь базироваться нужно по внутренней части, т.е. зеркалу. Пока одну сторону проточишь, потом другую перевернёшь - ошибка базирования, не так глубина резания.. и получится экспонат под неизветно какой поршень У тебя же шпиндель может принимать вертикальное положение. Двигался бы он ещё вертикально Вот если бы ты придумал расточнуб головку, в которую можно резцы зажимать и регулировать (вообще, есть стандартное исполнение, но будет стоить как 3 твоих станка), да индикатор, который помог бы тебе поймать центр гильзы цилиндра, установленного на "столе", тогда другое дело - за один установ можно было бы с минимальной погрешностью операцию по расточке совершить (это из опыта работы на фрезере, как в горизонтальном положении согласно цилиндра сделать, гланое, малой кровью - большая для меня трудность). На планшайбу можно какие угодно детали закрепить, если их можно зафиксировать и можно подлезть резцом. Даже не фигуры вращения. Эта приспособа с немного более широкими возможностями, чем, например, четырёхкулачковый патрон. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:00 / 04.10.10 Honda, но согласись, что тема планшайбы - не для этого станка. Вобщем - в одной из тем про расточку я уже говорил, повторю ещё раз: Для механической обработки цилиндра в гаражных условиях, с минимальным оборудованием типа этого станка, нужно пользоваться РАЗВЕРТКАМИ! Это дорого, но если разворачивать не один единственный цилиндр, а пару сотен, то цена получится приемлимая. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:15 / 04.10.10 Планшайбу можно и компактную соорудить, резец тоже... http://www.scoota.ru/video/video/223 А уж как пиндосы хонингуют ... http://www.scoota.ru/video/video/450 |

||

Ссылка на это сообщение:

|

||

|

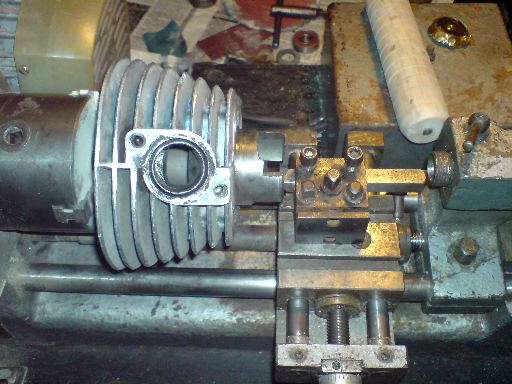

Добавлено: 00:59 / 05.10.10 Цилиндр на мой станок помещается. Если приспичит, то можно и попытаться проточить. Рёбра цилиндра я уже точил, посадку подрезал. Всё пока делаю на расколотой гильзе и битом цилиндре. Для остального есть притиры. Попытаюсь сделать планшайбу. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 07:20 / 05.10.10

В принцыпе всё решаемо занедорого. Раньше,до изобретения развёрток,был такой инструмент-шуст.Использовался для ремонта(развёртывания) ружейных стволов. Всё делалось вручную.Как-то снимался металл-между прочим подкалёная сталь. Калибр-пошень.Провалился-хватит.А можно и обработать цилиндр до чистоты и подогнать поршень.Это проще. Плавающий патрон-руки. Написать как оно делалось? |

||

| Подписчиков (7) | ( Пред. 1, 2, 3, ... 19, 20, 21 След. ) |

|

|

Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах |

« Что скажете про этот сварочник? | Сварка латуни »

|

© ДЫРЧИК.РУ 2018 info@dyr4ik.ru |

|

Мобильная платформа для втуберов |