Токарный станок |

( Пред. 1, 2, 3, 4 ... 19, 20, 21 След. ) |

| Подписчиков (7) |

Форум » Мастерская » Токарный станок

Ссылка на это сообщение:

|

||

|

Добавлено: 21:55 / 07.10.10

|

||

Ссылка на это сообщение:

|

||

|

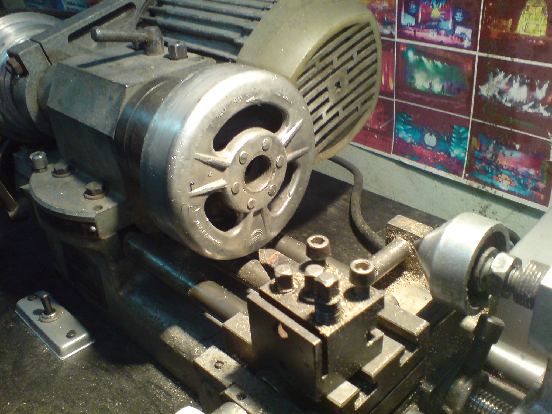

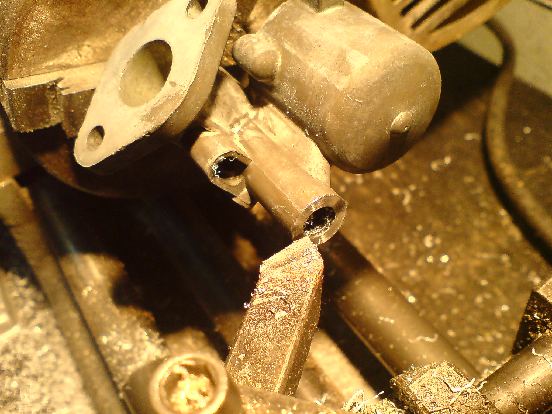

Добавлено: 22:21 / 07.10.10 Чтобы никто не узнал. Делается тупым резцом и умным токарем. Втулочка без биений, именно такая, какая нужна. С точностью до десятых долей миллиметра. "Торцуем, сегодня мы с тобой торцуем" Типа песнь. А если по делу, то выровнял кривой торец, который зачем то побили молотком. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 06:15 / 08.10.10

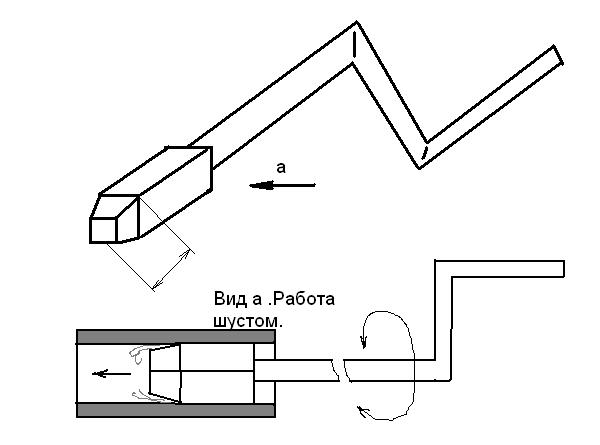

Шустовка. Было это в те далёкие,дикие времена,когда не было ложек-щи хлебали лаптем,не изобрели ишшо резцы,развёртки,зенкеры,настольные токарные станки и прочую хрень .Люди кушали натуральные продукты и дышали натуральным дымом.Не было даже интернета и,страшно подумать,компьютеров. Но были пушки.И не модно было ходить без какой аркебузы или мушкета,как полено,изящно,носимого на плече за дуло. Вот эти дулы надо было изготовлять и потом ремонтировать.Растачивать под ремонтный размер.Увеличивать степень сжатия.Всё как сейчас. Этим занимались кузнецы.Другим было западло.Каждый кузнец имел горн,молоток,какое-никакое точило.Других инструментов они как профессионалы не признавали,да их и не изобрели ишшо,позже изобретут,после интернета. Процесс назывался ШУСТОВКА.А инструмент-ШУСТ. Шуст представлял собой этакий стальной калёный квадратный в сечении брусочек,диагональ которого равнялась диаметру канала дула.Грани острые.С торца была длинная ручка, как у коловорота,длиной больше длины дула аркебузы.С другого торца было сужение,чтобы шуст мог врезаться. Поскольку углы резания таких инструментов не сильно подходят для снятия больших припусков(но неплохие для чистоты поверхности и её упрочнения-наклёпа),шустов у кузнеца было много,через маленькие промежутки диаметров.Да их и сделать было просто-куй квадратики,кали и обтачивай на точиле.Большие потом перетачивались на меньшие. Техпроцесс выглядел так.Подбирался шуст немного большего диаметра,и работа велась как коловоротом.Это типа плавающий патрон.Наверно маслица подливали.Потом следующий шуст.И так до ремонтного размера. Работа для тех лет обычная и не дорогая.Пользователи мушкетов были довольны и не стеснялись заряжать их гуманными материалами,типа соли с песком.Потом изобрели интернет и погнали изобретать развёртки,станки и прочую сложность.Наливай...... |

||

Ссылка на это сообщение:

|

||

|

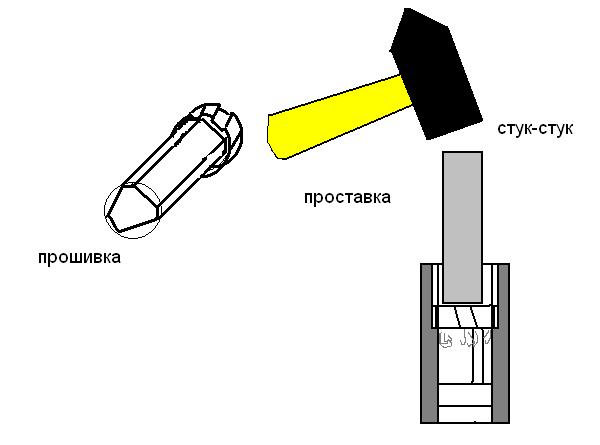

Добавлено: 13:33 / 08.10.10 Нарезы. А сейчас,детишки,налейте стопочки,возьмите по огурчику,я вам расскажу,что было дальше. Какой-то недоумок изобрёл нарезы.Причём сделал это не до Октябрьской революции,а до первой французской. Ох и матов же он огрёб ото всех.От оружейников-усложнился техпроцесс,от солдат-заряжать ружиё стало сложнее,раньше пуля сама заскакивала в дуло,сейчас её надо было пробить шомполом через нарезы.Никто не знал,сколько нарезов надо делать,какой формы.Заказчики чудили.Больше всех чудил Людовик-не помню какой по счёту,король -солнце.Среди своих братков-монархов он понтовался винторезом,канал дула которого был в форме евоного герба-лилии. Думаете оружейники подняли кипеш,потребовали нового оборудования,поднять зарплату,и льгот по социалке?Как бы не так.За такие дела Людовик быстро сделает а-та-та. Всё оборудование помещалось в кармане(у кого он был).Не знаю,как оно называлось тогда,а сейчас-прошивка.Она имела квадратную или треугольную часть для базирования в дуле,И скошеные режущие части ,по форме нарезов. Прошивку прогоняли через дуло с казённой части,стуча по ней молотком через стержни-проставки.Треугольная или квадратная направляющая-чтобы не скапливалась стружка,она вываливалась через зазоры.Пока она лезла через канал дула,она поворачивалась-режущие кромки ведь скошены. Для хитрой формы нарезов делали комплект прошивок. Потом дулу чистили круглой проволочной щёткой,чтобы сбить заусенцы. Ну и......готово. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 15:04 / 08.10.10 Я таки извиняюсь, но прошивку - тянут. То, что нарисовано забиваемым молотком называется дорн. А более качественные нарезы, чтобы стрелять и попадать, а не на королей пальцЫ гнуть, получали строганием резцом, по одному нарезу за раз. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 15:57 / 08.10.10 http://wap.handmadeweapon.borda.ru/?1-4-30-00000031-000-0-0 |

||

Ссылка на это сообщение:

|

||

|

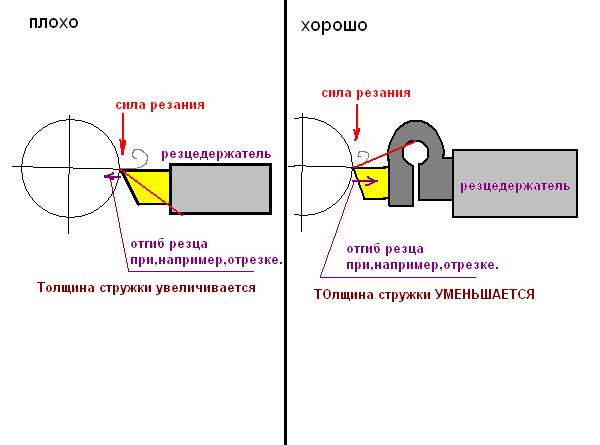

Добавлено: 18:08 / 09.10.10 Ну,про токарный,так про станок. Бывает,особенно при отрезке,внутри станка появляется полтергейст.Он с диким шумом трясёт все части станка,при этом откручиваются болты и гайки ,конечно ломается резец.Это происходит от плохой жёсткости станка и малой мощности ,рекомендуют приэтом увеличить подачу,бывает помогает,зазоры выбираются и станок становится "жёстким". Но основная причина-неправильная геметрия резца и резцедержателя.При нагружении вершины резца-она стремится зарыться в болванку Рекомендуют победить это дело путём вот такой оправки.При нагружении резец теперь отходит от детали и сам снижает нагрузку. На токарных станках почему-то это не применяют |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:03 / 09.10.10 На заводе в токарном цеху - такая хрень стояла году так в 1985м Один круг белый - мягкий для быстрореза, другой зелёный - твёрдый корундовый- для победитовых резцов. Для дома и подешевле сойдёт http://www.stroy-mart.ru/prod/696/0/7418/details.html дисков только накупить сменных.. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:19 / 09.10.10 | Последний раз редактировалось: Honda (23:36 / 09.10.10), всего редактировалось 2 раз(а) Победит. Всех победит. Точу резцы (на глаз), точнее поправляю на алмазном заточном кругу. http://www.sz-wholesale.com/uploadFiles/Resin_Metal%20Bond%20Diamond%20and%20CBN%20Grinding%20wheels_566.jpg Кстати, есть некая модификация углерода - фуллерен, покруче алмаза будет. Но такие круги ещё дороже, хотя и для алмаза твёрдость любых твёрдосплавных (WC - карбид вольфрама), керамика и проч. - раз плюнуть. Вручную снять дефект (сколы кромки, выкрошивание), например, алмазным надфилем - трудоёмкий процесс, но можно. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:28 / 09.10.10 Кстати, небольшой технологический совет. Есть рессурсик, например, seco.com (не реклама ни разу!), там можно найти калькулятор по инструменту. У меня есть. Например, Seco Turning Calculator - по токарке, а также другие, некое подобие каталогизирования (привет, Алекс@ндру). Да, пусть они под "матёрые" продвинутые резцы построены, но что-то можно взять на вооружение, например, для материалов рекомендуемые режимы резания. Я конечно понимаю, что из "Европ" точение резцами с наплавленными пластинками смотрится дико, но сам на практике тоже так поступаю, хотя и со сменными пластинками проходные резцы иногда использую. Для непрофессионального использования, как Wagner, я бы так и оставил, только немного почитал по части заточки углов. Кстати, д. Гриша, а у тебя подача вправа возможна? |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:57 / 09.10.10

Патрон можно подавать вправо примерно на 100 мм, есть механизм как на сверлильном станке. Есть механическая подача для прохода вправо-влево резца и нарезания резьбы. Есть разворот станины с мотором и патроном для обработки конусов. Есть подача для сверления отверстий сверлом. Какая именно подача имеется ввиду? |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 14:30 / 10.10.10

"Как точить резец?" Очень простой вопрос,на который сложно ответить. Слегка подсевший?-токаря правят абразивными брусочками,не вынимая из резцедержателя. Монолитный,типа быстрорежущий,в любом случае абразивным кругом понравившейся зернистости.Потом можно СЛЕГКА подправить алмазным кругом. С напаяной пластинкой,но обломаный точат так: На обычном круге обтачивают вокруг пластинки(Круг белый,голубой,красноватый-только не зелёный. Назелёном точат пластинку(Это круг для твёрдого сплава.) Потом опять же можно подправить алмазным. Алмазный круг работает только по твёрдым материалам,начиная с закалённой стали.Иначе засалится и точить не будет.Он может быть и строительный-для сухой резки камня.На днях заходил к соседу,а он пильные диски по дереву,с напайными твердосплавными пластинами точит именно таким кругом.Говорит нормально и везде залезешь.И резец с твёрдым сплавом НЕЛЬЗЯ ОХЛАЖДАТЬ В ВОДЕ.Пластина лопнет. Ну типа так: Главное,чтобы круг не имел биений.Но это совершенно другая история.. |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 00:47 / 11.10.10 Отрезка - самая трудная для станка токарная операция. Для малогабаритных и пластилиновых имеет смысл использовать перевёрнутый отрезной резец, естественно на реверсе. При этом станина и суппорт работают не на сжатие, а на растяжение, и это им таки легче. Многоразовый отрезной фрезец можно сделать из отрезной фрезы, срезав несколько зубьев для выхода стружки и закрепив её вертикально на оси, параллельной шпинделю. Гибкий отрезной резец для маленького станочка нехорош. У него и так жёсткости мало, а тут ещё и эта хрень гнуться будет. Резец должен быть узким, острым и жёстким. Стандартные резцы слишком широкие, 2 мм - это не отрезной, а уже лопаточный. Твердосплавные резца мне понравилось точить на плоскости алмазного круга в дремеле, грызёт только так. |

||

Ссылка на это сообщение:

|

||

|

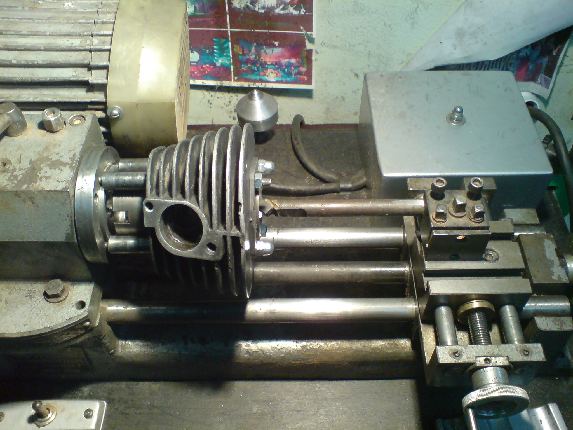

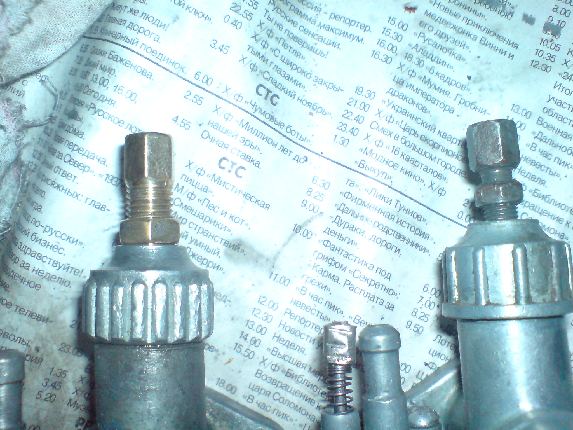

Добавлено: 22:16 / 14.10.10 Всем спасибо за советы. Всё учёл. А теперь главное, ради чего мы все тут собрались. Расточка цилиндра. На рисунке видно планшайбу, к которой шпильками крепится цилиндр. Цилиндр поднят от планшайбы на 10 мм, чтобы обеспечить прохождение резца. Подача резца осуществляется суппортом, от подачи винтом задней бабки отказался, так как там всего 28 мм хода. Подачи передней бабки тоже мало, всего 50 мм. А надо 95 мм, по высоте цилиндра. Скорость выбрал самую низкую из возможных. Затем для прохода на чистовую немного прибавил оборотов. Но обороты ограничены вибрацией самого цилиндра, сбалансировать его относительно вала слишком сложно. Верх и низ цилиндра выставлял по резцу, слегка ослабив гайки шпилек и постукивая киянкой. Удалось добиться биений не более 0,1 мм. В верхней части цилиндра биений практически нет, для нижней в дальнейшем надо изготовить хитрую центрирующую шайбу. Фото поверхности после первого прохода резцом. Растачивал под второй ремонтный размер. То есть под поршень 38, 25 мм. После притирки финишной пастой вышел на 38,3 мм Низ цилиндра получился на 0,1 мм больше чем верх. Низ поршня 38,30 мм. То есть в итоге 38,3 на 38,4 цилиндр и 38, 25 на 38,3 поршень. Потом попил чаю, успокоился и для души изготовил регулировочный болтик. Видео процесса расточки: http://video.mail.ru/bk/wagner67/98/115.html |

||

Ссылка на это сообщение:

|

||

|

Добавлено: 23:11 / 14.10.10 Когда у нас инструмент настолько "консольно" сидит, мы уже сарзу предвещаем - по черновой на сторону отклонять будет не меньше 0,15-0,20. Чтобы повысить жёсткость, конструкция должна быть как можно массивнее. Т.е. тело резца я бы посоветовал пожирнее, поупитаннее. Дядя Гриша мастер, может быть придумает инструмент со съёмными режущими пластинками? Потому как каталоги матёрых фирм на рисунках показывают, что подрезной резец может служить всем, что душа пожелает. И это правда. |

||

| Подписчиков (7) | ( Пред. 1, 2, 3, 4 ... 19, 20, 21 След. ) |

|

|

Вы не можете начинать темы Вы не можете отвечать на сообщения Вы не можете редактировать свои сообщения Вы не можете удалять свои сообщения Вы не можете голосовать в опросах |

« Что скажете про этот сварочник? | Сварка латуни »

|

© ДЫРЧИК.РУ 2018 info@dyr4ik.ru |

|

Мобильная платформа для втуберов |